Wie Düsentriebwerk gemacht wird - Material, Herstellung, Geschichte, verwendet, Teile, Komponenten, Abmessungen,

Hintergrund

Das Jet-Engine ist das Kraftwerk von heute # x0027; s Jet-Flugzeuge, die Herstellung des Drucks nicht nur, dass das Flugzeug, sondern auch die Kraft, der Brennstoffe viele der Flugzeuge # x0027 katapultiert; s andere Systeme.

Heute # x0027; s kommerzielle Motoren, bis zu elf Meter im Durchmesser und zwölf Meter lang, mehr als 10.000 Pfund wiegen und mehr als 100.000 Pfund Schub erzeugen.

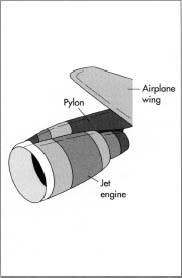

Ein Strahltriebwerk ist in einer Verkleidung enthalten ist, ein Gehäuse, das extermal, etwa wie eine abgerundete Automobilhaube nach außen öffnet, Inspektion und Reparatur der inneren Komponenten zu erlauben. An jedem Motor (ein typischer 747 verwendet vier) ist ein Pylon, ein Metallarm, der den Motor an die Flügel des Flugzeugs verbindet. Durch Pumpen und Zuführrohre in den Pylonen wird Kraftstoff von Flügeltanks an den Motor weitergeleitet, und die elektrische und hydraulische Leistung, die durch den Motor erzeugt wird dann zurück zu dem Flugzeug durch Drähte und Leitungen auch enthalten in den Pylonen geroutet.

das innere Ende eines typischen Kompressor, wurde in einen Raum 20 mal kleiner als die Einlassöffnung gequetscht zu erreichen.

Ausbau, da es die Hochdruck-Kompressor verlässt, tritt die Luft in die Brennkammer, einen inneren Motorzylinder, in dem die Luft wird mit Brennstoff verbrannt und gemischt werden. Die Brennkammer ist eigentlich ein Ring, so etwas wie ein Auto # x0027 geformt; s Luftfilter. Die Luft, die durch diesen Ring gelangt, wie es den Kompressor verläßt gezündet wird, während ein anderer, größerer Strom von Luft nur durch das Zentrum des Rings verläuft ohne bumed wird. Ein dritte Luftstrom freigegeben wird von dem Kompressor außerhalb des Brennkammer geleitet wird, um sie zu kühlen.

Da die Luft aus dem Verdichter mit Kraftstoff vermischt und entzündet sich in der Brennkammer eine unglaublich heißen Gasvolumen zu erzeugen, lässt etwas von diesem Gas um den Motor durch das Abgassystem, während ein anderer, kleinerer Teil in den Motor # x0027 geroutet wird; s Turbinen . Die Turbine ist eine Reihe von Lüftern, die von der gleichen Welle erstrecken, die, weiter nach vorne in dem Strahltriebwerk, die Verdichterschaufeln rotieren. Seine Aufgabe ist es genug, um Energie aus den heißen Gasen Verlassen der Brennkammer mit Strom zu versorgen, die Verdichterwelle zu extrahieren. In einigen Modellen ist die Turbine auch zur Erzeugung von Energie für andere Komponenten des Flugzeugs verwendet. Da die Turbine mit intensiver Hitze ausgesetzt wird, hat jede Schaufel labyrinthische Luftwege in sie schneiden. Kaltluft aus dem Kompressor wird durch diese Durchgänge geleitet, so dass die Turbine in Gasstrom arbeiten, deren Temperatur höher als der Schmelzpunkt der Legierung, aus der er hergestellt wird.

Der größte Teil des Gases, das in die Brennkammer verlässt, jedoch tut dies durch das Abgassystem, das sehr sorgfältig geformt sein müssen geeignete Motorleistung zu gewährleisten. Flugzeuge unterhalb der Schallgeschwindigkeit fliegen mit Abgassystemen ausgestattet, die zu ihren Enden hin verjüngen; solche, die Überschall-Reise erfordern Abgasanlagen, die am Ende flare sondern dass auch verengt werden kann, um die langsameren Geschwindigkeiten wünschenswert für die Landung zu ermöglichen. Die Abgasanlage besteht aus einer äußeren Leitung, die die Kühlluft überträgt, die sich entlang der Außenseite der Verbrennungsvorrichtung geleitet worden ist, und einen engeren inneren Kanal, der die Verbrennungsgase trägt, die durch die Brennkammer gepumpt wurden. Zwischen diesen beiden Leitungen ist ein Schubumkehrer, der Mechanismus, der den Außenkanal verschließen kann die unbeheizte Luft verlassen den Motor durch das Abgassystem zu verhindern. Piloten engagieren Umkehrschub, wenn sie das Flugzeug verlangsamen wollen.

Rohes Material

Stark, leicht, korrosionsbeständig, thermisch stabile Komponenten sind wesentlich für die Lebensfähigkeit eines Flugzeugdesigns und bestimmte Materialien wurden diese und andere wünschenswerte Eigenschaften zu schaffen, entwickelt. Titan, zuerst in ausreichend reinen Form geschaffen für die kommerzielle Nutzung in den 1950er Jahren, ist in den meisten kritischen Motorkomponenten verwendet. Während es sehr schwierig ist, zu formen, macht seine extreme Härte stark es bei intensiver Wärme ausgesetzt. Zur Verbesserung seiner Formbarkeit Titan mit anderen Metallen wie Nickel und Aluminium oft legiert. Alle drei Metalle werden durch die Luftfahrtindustrie geschätzt wegen ihrer relativ hohen Festigkeit / Gewichts-Verhältnis.

die Herstellung

Verarbeiten

Bau und Montage der Komponenten eines Düsentriebwerks dauert etwa zwei Jahre nach einem Entwurf und Testphase, die bis zu fünf Jahren für jedes Modell in Anspruch nehmen kann. Die Forschungs- und Entwicklungsphase ist so langwierig, da die Motoren so komplex sind: ein Standard Boeing 747-Motor, zum Beispiel fast 25.000 Teile enthält.

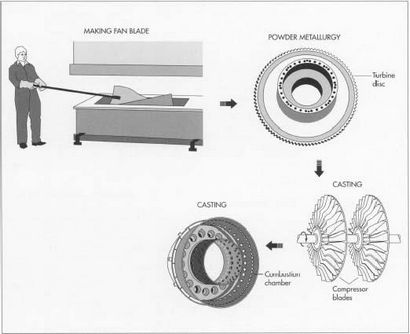

- In 1 Düsentriebwerk Herstellung werden die verschiedenen Teile individuell als Teil der Unterbaugruppen hergestellt ist; die Baugruppen dann kommen zusammen, um den gesamten Motor zu bilden. Ein solches Teil ist der Lüfterflügel, an der Vorderseite des Motors befindet. Jede Fanschaufel besteht aus zwei Häuten Klinge durch Formen von geschmolzenem Titan in einer Heißpresse hergestellt. Wenn entfernt wird, wird jede Schaufel Haut zu einem Partner geschweißt, mit einem Hohlraum in der Mitte. Um die Festigkeit des Endprodukts zu erhöhen, wird dieser Hohlraum mit einer Titanwabe gefüllt.

Kompressorscheibe

- Die Scheibe 2, der feste Kern die Schaufeln des Verdichters an die gebunden sind, ähnelt einem großen, gekerbten Rades. Es muss sein, extrem stark und frei von selbst winzige Mängel, da diese leicht in Brüche unter dem enormen Druck des Motorbetriebs entwickeln könnte. Für eine lange Zeit, die populärste Weise der Scheibe zur Folge maschinen Schneiden eines Metallrohling in eine grobe Annäherung an der gewünschten Form, dann Erhitzen und Prägen es nach präzisen Vorgaben (zusätzlich zum Rendern des Metalls formbar, Wärme auch in der Herstellung hilft, Sicherungshaarrisse). Heute jedoch ein anspruchsvolleres Verfahren zur Herstellung von Scheiben wird von immer mehr Herstellern verwendet wird. Genannt Pulvermetallurgie, es besteht aus geschmolzenem Metall auf eine schnell rotierende Drehscheibe Ausgießen, die das Metall in Millionen von mikroskopischen Tröpfchen aufbricht, die mich fast sofort zurück geschleudert werden,

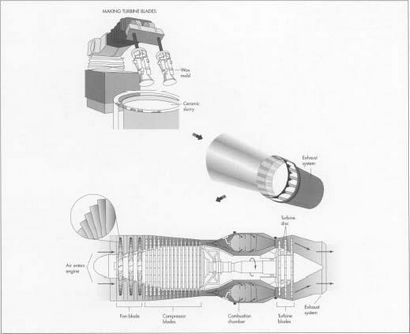

Turbinenschaufeln werden durch Bilden Wachs Kopien der Blätter hergestellt und das Eintauchen dann die Kopien in einer Keramikaufschlämmung Bad. Nachdem jede Kopie erhitzt wird, um die Keramik und das Wachs schmelzen, geschmolzenes Metall zu härten, wird in die durch das geschmolzene Wachs gelassen Hohl gegossen.

Ein Strahltriebwerk arbeitet, indem Luft in ein Ende saugen, es zu komprimieren, sie mit Brennstoff gemischt und in dem Brennkammer brennt, und dann mit großer Kraft aus der Auspuffanlage ausgestoßen.

Verdichterschaufeln

- 4 Gießen, ein sehr altes Verfahren, verwendet werden, nach wie vor den Verdichterschaufeln zu bilden. In diesem Prozess, aus dem die Legierung die Schaufeln gebildet werden in eine Keramikform gegossen, in einem Ofen erhitzt und abgekühlt. Wenn die Form zerbrochen ausgeschaltet ist, werden die Klingen in ihre endgültige Form bearbeitet.

Brennkammer

Ein Strahltriebwerk ist mit einem Pylon an den Flugzeugflügel angebracht ist. Der Pylon (und der Flügel) muss sehr stark sein, da ein Motor bis zu 10.000 Pfund wiegen kann.

Schimmelpilze, abkühlen gelassen und miteinander verschweißt, bevor sie auf dem Motor montiert ist.

Turbinenscheibe und Klingen

- Die Turbinenscheibe 6 wird durch das gleiche Pulvermetallurgieverfahren gebildet wird, verwendet, um den Kompressor Scheibe zu erstellen. Turbinenschaufeln sind jedoch durch eine etwas andere Methode als die gemacht verwendeten Verdichterschaufeln bilden, weil sie aufgrund der starken Hitze der Brennkammer zu noch größeren Belastungen ausgesetzt sind, die direkt vor ihnen liegen. Erstens, Kopien der Blätter werden durch Gießen Wachs in Metallformen gebildet. Sobald jede Wachsform gesetzt hat, wird er aus der Form entnommen und in einem keramischen Schlicker eingetaucht, das eine keramische Beschichtung etwa 0,25 Zoll (0,63 Zentimeter) dick ausgebildet wird. Jeder Cluster wird dann erhitzt, um die Keramik und schmilzt das Wachs zu härten. Geschmolzenes Metall wird nun in dem Hohl links durch das geschmolzene Wachs gegossen. Die internen Luftkühldurchgänge innerhalb jeder Schaufel werden auch während dieser Phase der Produktion gebildet.

- 7 Die Metallkörner in der Klinge werden nun parallel zu der Klinge durch einen Prozess namens Richtungs erstarrenden ausgerichtet sind. Die Laufrichtung ist wichtig, da die Turbinenschaufeln so viel Stress ausgesetzt sind; wenn die Körner richtig ausgerichtet sind, ist die Klinge viel weniger wahrscheinlich zu Bruch. Das Verfestigen erfolgt in computergesteuerten Öfen, in denen die Blätter vorsichtig erhitzt werden nach präzisen Vorgaben. Die Metallkörner übernehmen die richtige Konfiguration, wie sie ihre Entfernung aus den Öfen folgenden kühlen.

- 8 Die nächsten und letzten Stufen bei der Herstellung von Turbinenschaufeln sind maschinenFormung und entweder Laserbohren oder Funkenerosion. Zuerst wird die Klinge auf die endgültige, gewünschte Form durch einen Bearbeitungsvorgang geschliffen. Als nächstes parallele Linien winziger Löcher sind in jeder Schaufel als Ergänzung zu den inneren Kühldurchgängen ausgebildet ist. Die Löcher werden durch entweder einen kleinen Laserstrahl oder durch Funkenerosion gebildet wird, in der sorgfältig kontrollierte Funken erlaubt sind Löcher in der Klinge zu essen.

Abgassystem

- 9 die innere Leitung und die Nachbrenner des Abgassystemes aus Titan geformt ist, während der Außenkanal und die Gondel (das Motorgehäuse) aus Kevlar gebildet ist. Nachdem diese drei Komponenten in einer Baugruppe verschweißt worden sind, ist der gesamte Motor zusammen zu werden bereit gestellt.

Endmontage

- 10 Die Motoren werden durch manuell Kombinieren der verschiedenen Baugruppen und Zubehör ausgebildet ist. Ein Motor ist typischerweise in einer vertikalen Position, die von dem hinteren Ende nach vorn, auf einer Vorrichtung gebaut, die die Bedienungsperson ermöglicht, den Motor leicht während des Aufbaus zu manipulieren. Montag beginnt mit dem Hochdruckturbine Verschrauben (das am nächsten an den Brennkammer) zu der Niederdruckturbine (die am weitesten von der cumbustor). Als nächstes wird die Verbrennungskammer zu den Turbinen befestigt. Ein Prozess, der verwendet wird, eine ausgeglichene Turbinenanordnung zu bauen verwendet eine CNC (Computer numerisch gesteuerten) Roboter, der Auswahl, Analyse und Verbinden einer Turbinenschaufel zu seiner Nabe. Dieser Roboter kann das Gewicht einer Schaufel festzustellen, und legt sie in geeigneter Weise für eine ausgewogene Baugruppe.

- 11 Sobald die Turbinen und Brennkammer zusammengebaut worden sind, werden die Hoch- und Niederdruckverdichter befestigt sind. Der Ventilator und sein Rahmen bilden die vorderste Baugruppe, und sie werden als nächstes verbunden. Die Hauptantriebswelle die Niederdruckturbine zur Niederdruckverdichter und Ventilator verbindet, wird dann installiert, so dass der Triebwerkskern vervollständigt.

- 12 Nach dem letzten Unterbaugruppe, die Auspuffanlage, angebracht worden ist, ist der Motor bereit zu dem Flugzeughersteller versandt werden, wo die Rohrleitungen, Verdrahtungen, Zubehör, und die aerodynamische Hülle des Flugzeugs integriert werden.

Qualitätskontrolle

Da die Produktion auf einem neu gestalteten Motor beginnt, baute die erste ist ein Testmotor bezeichnet und werden zahlreiche Experimente durchgeführt seine Antwort auf die verschiedenen Situationen Modell der Motor zu testen, wird während seiner Lebensdauer begegnen. Dazu gehören extreme Wetterbedingungen, Luftverschmutzungen (wie Vögel), lange Flüge und wiederholte beginnt. Der erste Motor gebaut wird immer auf die Qualitätsprüfung gewidmet; es wird nie kommerziell fliegen.

Alle rotierenden Baugruppen müssen genau ausgewuchtet werden sicher längeren Betrieb zu gewährleisten. Vor der Endmontage, alle rotierenden Baugruppen sind dynamisch ausgewuchtet. Der Ausgleichsprozess ist ähnlich wie Spin-Ausgleich der Reifen auf dem Auto. Die rotierenden Baugruppen und der fertiggestellte Maschinenkern sind Computer # X0022; gesponnen # x0022; und angepasst, um sicherzustellen, dass sie konzentrisch drehen.

Funktionsprüfung eines fertigen Motor erfolgt in drei Stufen: statische Prüfungen, stationäre Betriebstests und Flugversuche. Ein statischer Test überprüft die Systeme (wie beispielsweise elektrische und Kühlung) ohne laufenden Motor. Stationäre Betriebstests werden mit dem Motor auf einem Ständer und Lauf montiert durchgeführt. Die Flugtests beinhalten eine umfassende Prüfung aller Systeme, die zuvor getestet oder nicht, in einer Vielzahl von verschiedenen Bedingungen und Umgebungen. Jeder Motor wird auch weiterhin über die gesamte Lebensdauer überwacht werden.

Wo Erfahren Sie mehr

Moxon, Julian. Wie Jet Motoren werden. Threshold Books, 1985.

Frieden, P. Jet Engine Handbuch. Zustand Mutual Buch # X0026; Periodische Dienst 1989.

Periodika

Danke für diese Information.

Ich bin ein M.S. Student in der Fertigungstechnik und für mein letztes Projekt zu tun, das Thema für die Schaufelbearbeitung Optimierung einer speziellen Werkzeugmaschine ist, ich brauche mehr Informationen über Turbinenschaufeln, das wichtigste von ihnen ist: Abmessungsbereich von Turbinenschaufeln besonders Breite der Klingen. Ich möchte nur den max kennen. und min. Breite von Turbinenschaufeln, die entweder in Düsentriebwerken oder Kraftwerken verwendet werden. Ich wäre sehr dankbar, wenn Sie mir bei diesem Problem helfen.

Vielen Dank für die Informationen, die bei der Verbesserung unseres Wissensstandes sehr hilfreich ist.

Ferner würde Ich mag einige Informationen über die folgenden kennen. Ich hoffe, es beantwortet werden kann.

1) Was ist das Präzisionsschmieden?

2) Ob Verdichter- und Turbinenschaufeln AEROFOIL Funktionen sind nur geschmiedet und poliert?

3) Ob „, prodcuing leicht (1-1,5 mm) dicke Tragflügel auf Kompressor- / Turbinenschaufel Schmiede- und anschließend die zusätzliche Dicke, die durch Hochgeschwindigkeitsbearbeitung entfernt wird, so weit keine negativen Auswirkungen haben als Funktion der Klinge ist concered? Wenn ja, was ist der Effekt.

Ich wäre sehr dankbar, wenn die oben genannten Fragen beantwortet werden